Número Browse:0 Autor:editor do site Publicar Time: 2025-10-17 Origem:alimentado

Imagine transformar matérias-primas em formas precisas com facilidade. Essa é a magia das máquinas de extrusão. Mas o que exatamente são eles? Essas máquinas são vitais na fabricação, moldando materiais em formas contínuas, como tubos e chapas. Nesta postagem, você aprenderá sobre máquinas de extrusão, sua importância nas indústrias e sua finalidade, incluindo a função de uma máquina de extrusão de tubos.

As máquinas de extrusão são ferramentas essenciais na fabricação, projetadas para moldar materiais, forçando-os através de uma abertura moldada. O processo transforma matérias-primas em perfis contínuos, como tubos, chapas ou formatos personalizados. Compreender essas máquinas envolve explorar sua definição, tipos e componentes principais.

Uma máquina de extrusão derrete matéria-prima, geralmente plástico ou metal, e a empurra através de uma matriz para formar um produto contínuo com uma seção transversal específica. O processo começa alimentando pellets crus em uma tremonha. Dentro da máquina, um parafuso giratório aquece e mistura o material até derreter. O material fundido é então forçado através da matriz, dando-lhe forma. Depois de moldado, o produto esfria e solidifica, mantendo o perfil da matriz.

Este processo contínuo é eficiente para produzir longos comprimentos de produtos uniformes. É adequado para setores que exigem formatos e tamanhos consistentes, como construção, automotivo ou embalagens.

As máquinas de extrusão variam de acordo com o material e a aplicação:

● Extrusoras de Rosca Simples: Tipo mais comum, ideal para tarefas simples de fusão e modelagem. Eles têm um parafuso giratório que empurra o material para frente.

● Extrusoras de Parafuso Duplo: Apresentam dois parafusos que giram na mesma direção ou em direções opostas. Eles proporcionam melhor mistura, taxas de produção mais altas e melhor manuseio de materiais complexos, como compósitos ou plásticos preenchidos.

● Máquinas de extrusão hidráulica: Frequentemente usadas para metais, essas máquinas utilizam pressão hidráulica para forçar o material através da matriz.

● Extrusoras Especializadas: Projetadas para tarefas específicas, como extrusão de filmes plásticos soprados ou coextrusão para produtos multicamadas.

Cada tipo oferece vantagens distintas dependendo dos requisitos do produto, características do material e volume de produção.

Vários componentes trabalham juntos para garantir um bom funcionamento:

● Funil: Mantém e alimenta a matéria-prima na máquina.

● Parafuso e Barril: O parafuso gira dentro do barril aquecido, derretendo e empurrando o material para frente.

● Matriz: Uma ferramenta com formato personalizado que define a seção transversal do produto.

● Sistema de resfriamento: Solidifica o produto extrusado, muitas vezes utilizando banhos-maria ou rolos de resfriamento.

● Extrator ou Haul-off: Puxa o produto pela área de resfriamento em velocidade controlada.

● Unidade de Corte ou Bobinagem: Corta o produto no comprimento certo ou enrola-o para armazenamento.

A qualidade e o design desses componentes influenciam diretamente a consistência, o rendimento e a eficiência operacional do produto.

Dica: Para obter o desempenho ideal da máquina de extrusão, inspecione e mantenha regularmente os principais componentes, como o parafuso e a matriz, para evitar desgaste que pode causar defeitos no produto ou tempo de inatividade.

As máquinas de extrusão desempenham um papel crucial na moldagem de materiais em formas contínuas, empurrando o material fundido através de uma matriz moldada. Este processo permite que os fabricantes criem produtos longos com seções transversais consistentes de forma eficiente e confiável.

A principal função de uma máquina extrusora é transformar matérias-primas, geralmente plásticos ou metais, em formatos específicos. Ele derrete o material e o força através de uma matriz, que define a seção transversal do produto. Este método de modelagem produz itens como tubos, folhas, filmes e perfis personalizados. Como o processo é contínuo, pode produzir comprimentos de produto muito longos, ideais para aplicações onde a uniformidade é essencial.

A capacidade de moldar vai além das formas simples. A extrusão pode criar perfis ocos, produtos multicamadas e geometrias complexas. Por exemplo, a extrusão de tubos geralmente usa um mandril dentro da matriz para formar tubos ocos. A coextrusão permite combinar diferentes materiais em um produto, conferindo-lhe propriedades únicas, como maior resistência ou resistência aos raios UV.

As máquinas extrusoras atendem diversos setores devido à sua versatilidade:

● Construção: Produção de tubos, caixilhos de janelas, revestimentos, telhas e placas de espuma.

● Automotivo: Criação de vedações, guarnições, revestimentos de cabos e conduítes de fluidos.

● Embalagem: Fabricação de filmes, folhas e materiais de embalagens flexíveis.

● Elétrica: Fazendo isolamento de cabos e conduítes de proteção.

● Bens de Consumo: Produção de tubos, perfis para móveis e utensílios domésticos.

Esse amplo uso destaca a adaptabilidade da extrusão a diferentes materiais e formatos, tornando-a a espinha dorsal da fabricação moderna.

O uso de máquinas de extrusão oferece vários benefícios:

● Alta Eficiência: A operação contínua significa que grandes volumes podem ser produzidos rapidamente.

● Qualidade Consistente: O formato fixo da matriz garante dimensões uniformes e qualidade de superfície.

● Versatilidade de materiais: As máquinas podem processar vários plásticos e metais, muitas vezes permitindo a reciclagem de materiais.

● Flexibilidade de projeto: As matrizes podem ser personalizadas para formas complexas ou produtos multicamadas.

● Economia: baixo desperdício e automação reduzem os custos de produção e as necessidades de mão de obra.

● Escalabilidade: Adequado para pequenas tiragens personalizadas ou produção de alto volume.

No geral, as máquinas de extrusão combinam velocidade, precisão e flexibilidade, permitindo que os fabricantes atendam a diversos requisitos de produtos com eficiência.

Dica: Calibre e mantenha regularmente sua matriz de extrusão para garantir dimensões consistentes do produto e reduzir desperdícios durante a produção.

As máquinas de extrusão moldam os materiais em formas contínuas, empurrando o material fundido através de uma matriz. Diferentes processos de extrusão atendem a vários tipos de produtos e indústrias. Aqui estão os principais tipos de processos de extrusão:

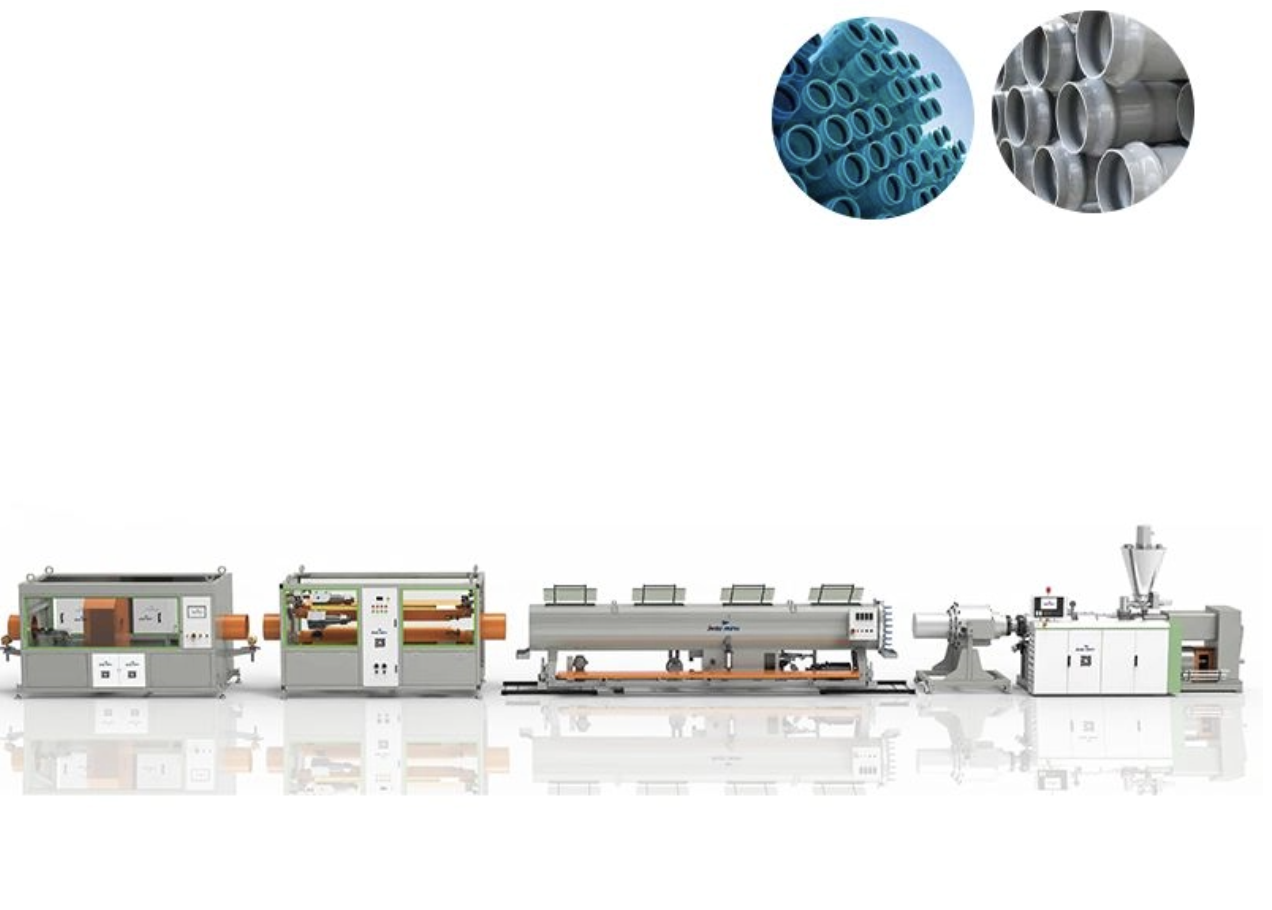

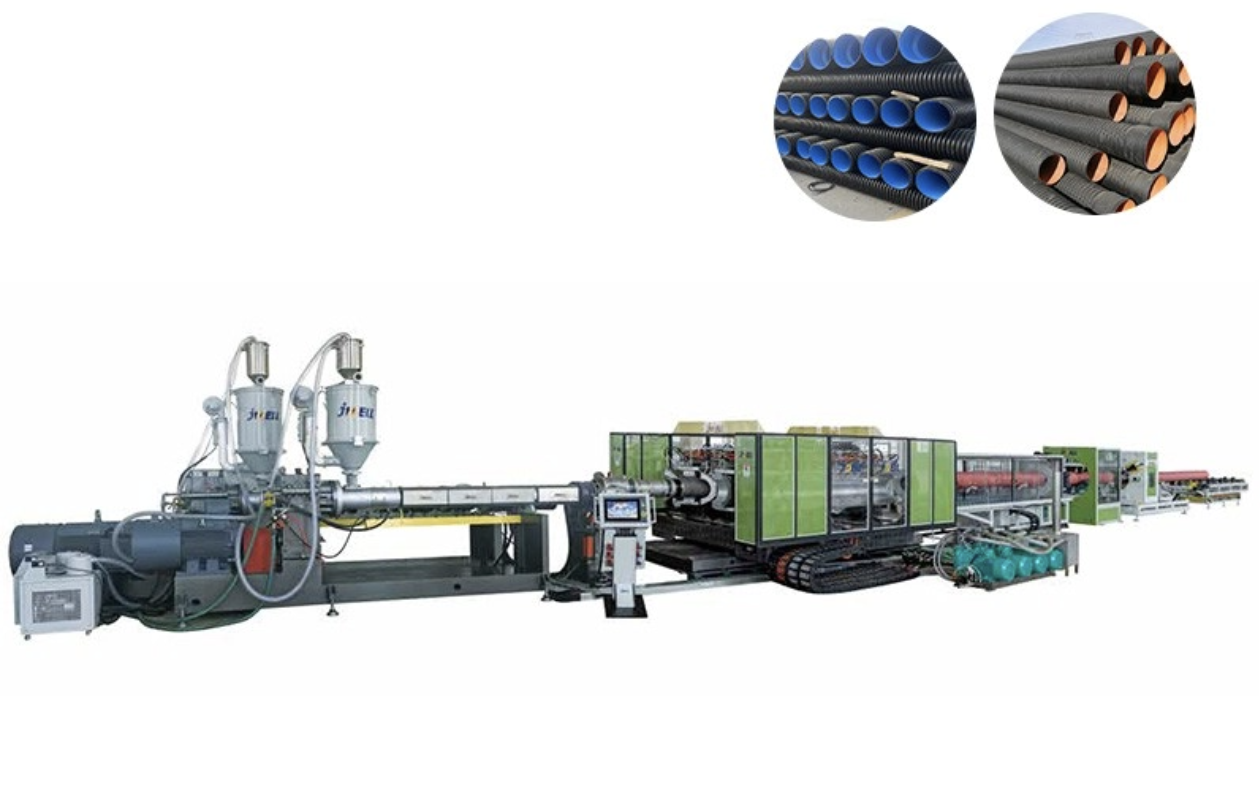

A extrusão de tubos produz tubos ocos ou canos, forçando o plástico derretido através de uma matriz circular com um mandril dentro. O mandril cria o centro oco. Esses tubos vêm em vários tamanhos e materiais, como PVC, PE ou PP. Eles atendem no abastecimento de água, tubulações de gás, conduítes elétricos e irrigação. O processo inclui o resfriamento do tubo em banho-maria ou calibração a vácuo para manter seu formato e tamanho estáveis.

Principais características da extrusão de tubos:

● Perfis ocos com espessura de parede consistente

● Uso de calibração de vácuo para evitar colapso

● Capacidade de produzir tubos multicamadas ou com núcleo de espuma para maior resistência

A extrusão de perfil cria outras formas contínuas além de tubos, como caixilhos de janelas, guarnições de portas ou molduras decorativas. O material fundido passa por uma matriz com o formato do perfil desejado. As mesas de resfriamento e os calibradores mantêm a forma até ficarem sólidos. Os perfis podem ser simples ou complexos, muitas vezes com múltiplas câmaras ocas para maior resistência e isolamento.

As aplicações comuns incluem:

● janelas e caixilhos de portas em uPVC

● Bandejas de cabos e calafetagem

● Acabamentos arquitetônicos ou automotivos personalizados

Os perfis oferecem flexibilidade de design e podem combinar materiais usando coextrusão.

Este processo produz folhas planas ou filmes empurrando o plástico derretido através de uma matriz plana e larga. O material extrudado passa por rolos de resfriamento ou banhos-maria para solidificar. As folhas variam desde filmes finos usados em embalagens até painéis mais grossos para construção ou uso automotivo.

Exemplos:

● Folhas plásticas para sinalização ou termoformagem

● Filmes agrícolas ou embalagens

● Painéis de cobertura ou coberturas protetoras

A extrusão de chapa permite controlar a espessura, a textura da superfície e a clareza.

A extrusão de filme por sopro cria filmes plásticos finos extrusando um tubo de plástico derretido e depois inflando-o com ar para formar uma bolha. A bolha esfria e se achata entre os rolos formando um filme contínuo. Este filme é usado para sacos, embalagens ou forros.

Pontos principais:

● Produz filmes flexíveis e uniformes

● O resfriamento a ar controla a espessura e a resistência do filme

● Comum em embalagens, agricultura e bens de consumo

Dica: Combine o processo de extrusão com o formato e as necessidades de material do seu produto para otimizar a qualidade e a eficiência. Por exemplo, use extrusão de tubo para tubos ocos e extrusão de filme soprado para sacos plásticos ou embalagens.

● PVC (Cloreto de Polivinila): Amplamente utilizado na construção de tubos, caixilhos de janelas e revestimentos. O PVC é rígido, durável e resistente a chamas. Processa bem em extrusão, principalmente com extrusoras de rosca dupla que misturam aditivos e estabilizam o material. O PVC pode ser formulado como rígido ou flexível, ampliando sua gama de utilizações desde tubos hidráulicos até isolamento de cabos.

● PE (Polietileno): Inclui PEAD (alta densidade) e PEBD (baixa densidade). O HDPE é resistente, resistente a produtos químicos e comumente usado em tubulações de água, tubos de irrigação e recipientes. O LDPE é flexível e frequentemente usado em filmes e folhas de embalagem. O PE extrusa facilmente em máquinas de parafuso único e oferece boa resistência ao impacto.

● PP (Polipropileno): Conhecido pela resistência ao calor e rigidez. O PP é adequado para peças automotivas, tubos para água quente e folhas de embalagem. Processa de forma semelhante ao PE, mas suporta temperaturas mais altas, tornando-o ideal para aplicações que necessitam de durabilidade sob calor.

A escolha do material depende de fatores como resistência, flexibilidade, resistência à temperatura e compatibilidade química. Por exemplo:

● O PVC oferece boa rigidez e resistência às intempéries, mas pode degradar-se sob UV sem aditivos.

● O PE oferece excelente resistência química e flexibilidade, mas pode amolecer em temperaturas mais altas.

● O PP equilibra a rigidez e a tolerância ao calor, mas pode ter menor resistência ao impacto em comparação com o PE.

Os fabricantes selecionam os materiais com base no ambiente do produto, nas demandas mecânicas e no custo.

O material afeta os parâmetros de extrusão, como temperatura, design do parafuso e métodos de resfriamento. Por exemplo:

● A extrusão de PVC geralmente requer extrusoras de rosca dupla para melhor mistura e controle de temperatura.

● O PE extrusa em temperaturas mais baixas e pode usar extrusoras de parafuso único com seções de alimentação ranhuradas.

● O PP necessita de controle preciso de temperatura para evitar degradação e ao mesmo tempo manter o fluxo de fusão adequado.

As propriedades do material também influenciam o projeto da matriz e o equipamento posterior. Por exemplo, as taxas de resfriamento diferem: o PE esfria mais rápido que o PVC, exigindo ajustes nos tanques ou rolos de resfriamento.

A escolha do material certo garante extrusão estável, dimensões consistentes do produto e propriedades físicas ideais. Usar o material errado ou processamento inadequado pode causar defeitos como empenamentos, bolhas ou pontos fracos.

Dica: Avalie cuidadosamente as propriedades térmicas e mecânicas do material para otimizar as configurações de extrusão e o desempenho do produto, minimizando desperdícios e problemas de produção.

As máquinas de extrusão dependem de vários componentes-chave que trabalham juntos para transformar matérias-primas em produtos acabados. A compreensão dessas peças ajuda a compreender como a extrusão atinge formas precisas e contínuas de maneira eficiente.

A extrusora é o coração da máquina. Ele derrete e empurra a matéria-prima para frente. Dentro da extrusora, um parafuso motorizado gira dentro de um cilindro aquecido. À medida que o parafuso gira, ele transporta o material, aquece-o por fricção e aquecedores externos e mistura-o em uma massa fundida uniforme. Este material fundido flui em direção à matriz para moldagem.

Existem dois tipos principais de extrusora:

● Extrusoras de parafuso único: Design simples, adequadas para tarefas simples de fusão e modelagem.

● Extrusoras de rosca dupla: Duas roscas que giram na mesma direção ou em direções opostas, oferecendo melhor mistura e manuseio de materiais complexos.

O desempenho da extrusora afeta a qualidade do fundido, a taxa de produção e a consistência. O design adequado da rosca e o controle da temperatura do cilindro são cruciais para uma extrusão estável.

A matriz molda o material fundido à medida que ele sai da extrusora. É uma ferramenta de metal feita sob medida, projetada para dar ao produto seu perfil de seção transversal – seja um tubo, chapa, filme ou perfil complexo.

Pontos-chave sobre matrizes:

● Eles devem ser projetados com precisão para fluxo e formato uniformes.

● Perfis complexos podem exigir matrizes ou inserções de múltiplas peças.

● Para produtos ocos como tubos, as matrizes geralmente incluem mandris ou pinos para formar cavidades internas.

● A qualidade da ferramenta impacta diretamente a precisão do produto e o acabamento superficial.

Os fabricantes costumam trocar as matrizes para alterar os formatos ou tamanhos dos produtos. A manutenção regular da matriz evita defeitos como espessura irregular ou manchas superficiais.

Após a modelagem, o produto fundido deve esfriar rapidamente para solidificar e manter sua forma. Os sistemas de refrigeração variam de acordo com o tipo de produto:

● Banhos-maria: Comuns para tubos e perfis, onde a peça extrudada passa por tanques de água para esfriar uniformemente.

● Rolos de resfriamento: Utilizados para folhas ou filmes, onde os rolos resfriam o material à medida que ele se move.

● Calibração a vácuo: Aplica sucção suave a perfis ocos durante o resfriamento, evitando colapso ou deformação.

O resfriamento adequado evita empenamento, encolhimento ou tensões internas. Também garante estabilidade dimensional e qualidade superficial. A velocidade e o método de resfriamento devem corresponder à geometria do material e do produto.

Dica: Inspecione e limpe regularmente a matriz e o sistema de resfriamento para evitar acúmulos e garantir uma qualidade consistente do produto durante a extrusão.

A otimização do desempenho da máquina de extrusão envolve a manutenção de equipamentos, a atualização de sistemas legados e a adoção de novas tecnologias. Essas etapas ajudam a manter as máquinas funcionando com eficiência, reduzir o tempo de inatividade e melhorar a qualidade do produto.

A manutenção regular é crítica para máquinas de extrusão. Componentes como parafusos, cilindros e matrizes se desgastam com o tempo, afetando a produção e a qualidade. As inspeções programadas ajudam a identificar precocemente o desgaste. A limpeza evita o acúmulo de material que pode causar defeitos ou atolamentos. A lubrificação e a calibração mantêm as peças móveis funcionando suavemente e garantem dimensões consistentes do produto.

O gerenciamento do ciclo de vida significa planejar a substituição de peças e reformas de máquinas antes que ocorram falhas. Essa abordagem reduz o tempo de inatividade inesperado e prolonga a vida útil da máquina. O rastreamento dos dados de desempenho da máquina ajuda a prever quando será necessária manutenção ou alterações de peças.

Muitas máquinas de extrusão utilizam bombas e controles hidráulicos mais antigos que se tornam ineficientes ou não confiáveis. Essas peças desatualizadas podem causar quebras frequentes e muitas vezes são difíceis de substituir. A atualização de sistemas legados com unidades hidráulicas modernas e controles eletrônicos pode melhorar drasticamente a confiabilidade e a eficiência energética.

Por exemplo, a substituição imediata da bomba hidráulica pode modernizar as prensas sem a necessidade de substituição completa da máquina. Essas atualizações geralmente incluem diagnósticos avançados que detectam problemas antecipadamente, reduzindo o tempo de inatividade. A instalação pode ser rápida, às vezes concluída em um fim de semana, minimizando a perda de produção.

As atualizações também permitem a integração de automação e controles inteligentes, melhorando o controle do processo e a consistência do produto. Esta modernização suporta maior produtividade e melhor utilização de matérias-primas.

Novas tecnologias continuam a melhorar o desempenho das máquinas de extrusão:

● Sistemas de controle avançados: Os controles eletrônicos monitoram a temperatura, a pressão e a velocidade, ajustando os parâmetros em tempo real para obter resultados ideais.

● Análise de dados e IoT: Sensores coletam dados para analisar a integridade da máquina e a estabilidade do processo, permitindo manutenção preditiva.

● Projetos aprimorados de parafusos e cilindros: Novos materiais e geometrias aumentam a eficiência de fusão e reduzem o desgaste.

● Motores e Drives com Eficiência Energética: Reduzem o consumo de energia e os custos operacionais.

● Sistemas de troca rápida de ferramentas: permitem trocas mais rápidas de matrizes, reduzindo o tempo de inatividade durante as trocas de produtos.

Ao adotar essas tecnologias, os fabricantes alcançam maior produtividade, melhor qualidade do produto e menores custos operacionais.

Dica: Implemente um cronograma de manutenção proativo combinado com atualizações estratégicas para maximizar o tempo de atividade da máquina de extrusão e prolongar a vida útil do equipamento.

As máquinas de extrusão enfrentam vários desafios durante a operação, mas resolver esses problemas de forma eficaz garante uma produção suave e resultados de alta qualidade.

● Desgaste e desgaste de componentes: Parafusos, cilindros e matrizes desgastam-se gradualmente, causando qualidade de fusão inconsistente e defeitos no produto.

● Degradação do material: O superaquecimento ou o controle inadequado da temperatura podem degradar os polímeros, resultando em produtos fracos ou descoloridos.

● Drool e acúmulo de matrizes: Resíduos nas matrizes afetam a superfície e o fluxo do produto, resultando em defeitos.

● Resfriamento inconsistente: O resfriamento deficiente causa empenamento, encolhimento ou imprecisões dimensionais.

● Falhas Hidráulicas: Prensas de extrusão mais antigas muitas vezes enfrentam problemas com bombas hidráulicas não confiáveis, levando a paralisações.

● Instabilidade do processo: Flutuações de temperatura, pressão ou velocidade da rosca reduzem a consistência do produto.

● Manutenção Regular: Inspecione parafusos, cilindros e matrizes quanto a desgaste; limpe e substitua as peças conforme necessário para manter a qualidade.

● Controle preciso de temperatura: Utilize sistemas avançados de aquecimento e resfriamento para manter as temperaturas de fusão estáveis e evitar danos ao polímero.

● Limpeza e manutenção da matriz: Programe a limpeza rotineira da matriz para evitar acúmulo e garantir um fluxo suave.

● Sistemas de resfriamento otimizados: combine métodos de resfriamento com a geometria do material e do produto; a calibração de vácuo ajuda a manter perfis ocos.

● Atualizações hidráulicas: As modernas substituições de bombas hidráulicas melhoram a confiabilidade e reduzem o tempo de inatividade, especialmente para prensas de extrusão antigas.

● Automação e Monitoramento: Implemente controles e sensores eletrônicos para monitorar os parâmetros do processo em tempo real, permitindo ajustes rápidos para manter a estabilidade.

● Linhas de extrusão inteligentes: a integração de sensores IoT e análise de dados permite manutenção preditiva e otimização de processos.

● Eficiência Energética: Novos designs de motores e sistemas de aquecimento reduzem o consumo de energia.

● Projetos avançados de rosca: Geometrias aprimoradas melhoram a eficiência de fusão e reduzem as taxas de desgaste.

● Sistemas de Troca Rápida de Ferramentas (QTC): Aceleram as trocas de matrizes e reduzem o tempo de inatividade.

● Coextrusão de vários materiais: permite produtos complexos em camadas com propriedades aprimoradas.

● Integração de manufatura aditiva: combinação de extrusão com impressão 3D para produção personalizada e em pequenos lotes.

Essas inovações prometem maior produtividade, melhor qualidade do produto e menores custos operacionais.

Dica: Atualize regularmente sistemas hidráulicos antigos em prensas de extrusão para minimizar o tempo de inatividade e aumentar a confiabilidade da produção.

As máquinas de extrusão são vitais na fabricação, moldando materiais em perfis consistentes de forma eficiente. Eles atendem a diversos setores, como construção e automotivo, garantindo uniformidade e confiabilidade. À medida que a tecnologia avança, as máquinas de extrusão evoluirão, oferecendo maior eficiência e versatilidade. fornece soluções de extrusão de ponta, garantindo produção de alta qualidade e operações perfeitas Suas máquinas inovadoras oferecem benefícios exclusivos, como maior precisão e custos operacionais reduzidos, tornando-as indispensáveis para as necessidades de fabricação modernas. .

R: Uma máquina extrusora de tubos é uma ferramenta especializada usada na fabricação para produzir tubos ocos contínuos ou tubos de materiais como PVC, PE ou PP, forçando o plástico derretido através de uma matriz circular.

R: Uma máquina extrusora de tubos funciona derretendo material plástico bruto e, em seguida, empurrando-o através de uma matriz com um mandril dentro para criar tubos ocos. Os tubos são resfriados para manter sua forma e tamanho.

R: As máquinas extrusoras de tubos são usadas por sua eficiência na produção de tubos consistentes e de alta qualidade para aplicações como abastecimento de água, linhas de gás e conduítes elétricos.

R: Os benefícios incluem alta eficiência, qualidade consistente, versatilidade de materiais, economia e escalabilidade, tornando-os ideais para diversas aplicações industriais.

R: Solucione problemas inspecionando regularmente os componentes quanto a desgaste, garantindo o controle preciso da temperatura, limpando as matrizes para evitar acúmulo e mantendo os sistemas de resfriamento para manter a consistência do produto.